Stålets betydning i vår sivilisasjon skyldes ikke bare at stål kan produseres i store mengder, men også at egenskapene til stål kan endres innen vide grenser ved opplegering og ved egnet varmebehandling.

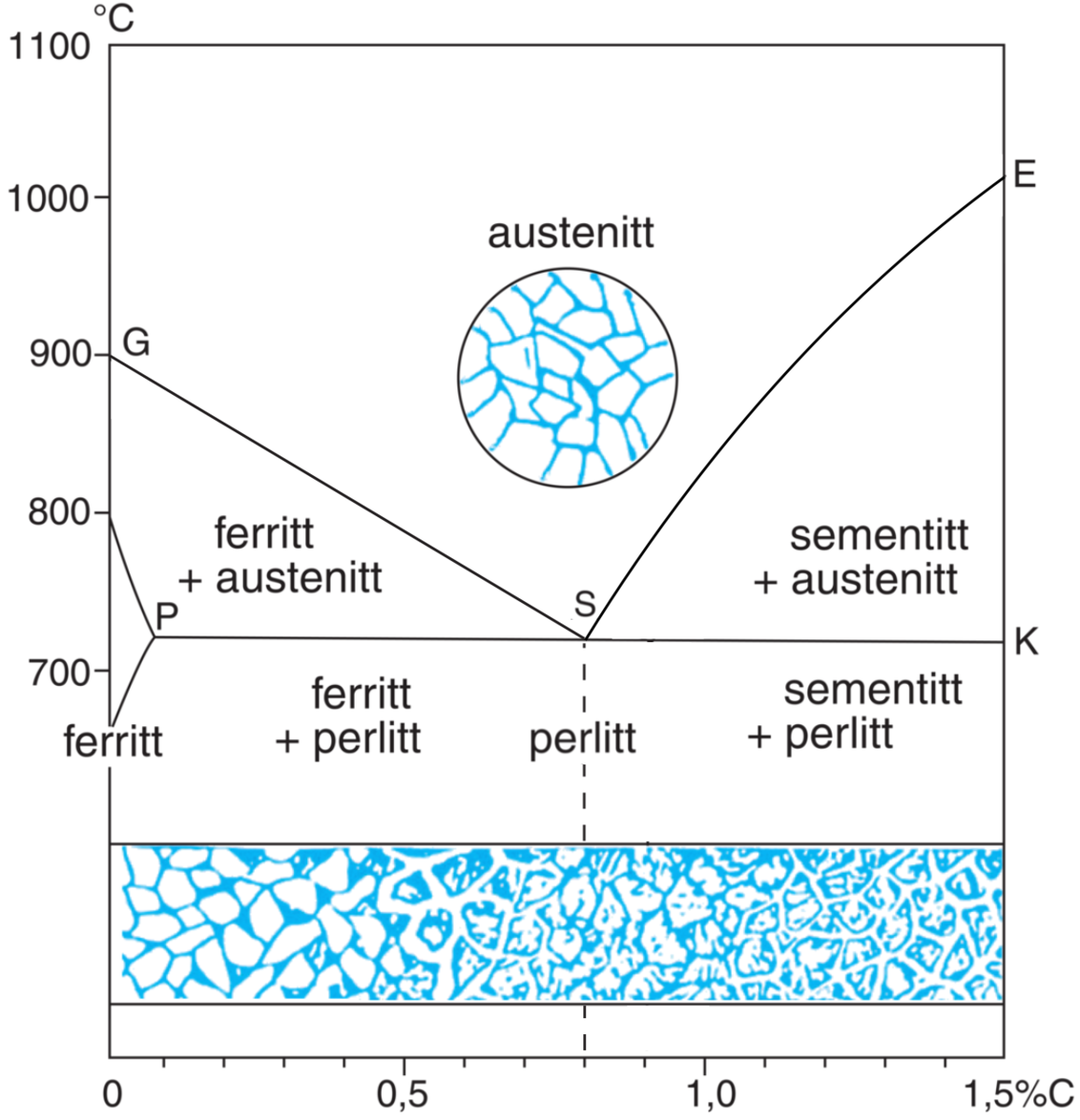

Denne mangfoldigheten kommer av at jern opptrer i to ulike tilstander (modifikasjoner), kalt faser, α-jern (ferritt) som har en romsentrert kubisk krystallstruktur, og γ-jern (austenitt) som har en flatesentrert kubisk krystallstruktur. Dette er vist i det såkalte fasediagrammet for legeringssystemet jern-karbon (Fe-C). Ferritt-fasen eksisterer (er stabil) ved lavere temperaturer enn austenittfasen. I tillegg fins det en ferrittfase δ som eksisterer ved enda høyere temperaturer enn dem som er inkludert i fasediagrammet.

I fasediagrammet ser vi at det mellom énfase-områdene til ferritt og austenitt er områder som inneholder to mikrostruktur-elementer, for eksempel «ferritt + austenitt». For et stål som har en kombinasjon av karboninnhold og temperatur som faller innenfor dette området, vil da mikrostrukturen bestå av den angitte blandingen.

Av fasediagrammet fremgår det at temperaturområdet for austenitt avhenger sterkt av karboninnholdet. For eksempel ser vi at i rent jern (0 prosent karbon) er austenitten stabil ned til cirka 900 °C, men i et stål med 0,5 prosent karbon er austenitten stabil ned til cirka 800 °C. Hvis stålet avkjøles fra høy temperatur og til en temperatur under denne verdien, vil austenitten begynne å omvandles til ferritt.

På samme måte vil også de andre av stålets legeringselementer påvirke temperaturområdene hvor austenitten og ferritten er stabile. Man inndeler legeringselementene i en austenittstabiliserende gruppe som utvider austenittens stabilitetsområde, og i en ferrittstabiliserende gruppe som utvider ferrittens stabilitetsområde (henholdsvis austenittdannere og ferrittdannere). Den førstnevnte gruppen inkluderer blant annet karbon, nitrogen, mangan og nikkel, og i den ferrittstabiliserende gruppen er de teknologisk viktigste elementene aluminium, silisium, krom, molybden, titan, niob og vanadium.

Legeringselementene virker ikke bare inn på temperaturområdene hvor de to fasene ferritt og austenitt er stabile, men i forbindelse med en temperaturendring gjør de også omvandlingen fra den ene til den andre fasen tregere. Denne faseomvandlingen kan skje i løpet av brøkdeler av et sekund i rent jern, men ved egnet opplegering kan tiden som er nødvendig for å gjennomføre omvandlingen, økes betraktelig. Under normale avkjølingshastigheter fra høy temperatur vil da omvandlingen av austenitt til ferritt ikke få tilstrekkelig tid til å skje, og det vil derfor dannes andre omvandlingsprodukter enn de som fremgår av fasediagrammet, og som kan være et bedre alternativ for visse anvendelser. Med andre ord kan avkjølingsforhold og legeringsinnhold avpasses slik at man oppnår den ønskede mikrostrukturen og dermed de tilsiktede egenskapene.

Mikrostrukturen som dannes når austenitt avkjøles fra høy temperatur, avhenger særlig av karboninnholdet, men også av de andre legeringselementene som bestemmer hvor raskt omvandlingen av austenitten skjer. De vanligste legeringselementene som bestemmer stålets omvandlingstreghet er mangan, krom, molybden, nikkel med flere.

Ved romtemperatur er de viktigste mikrostruktur-elementene i ulegert og lavlegert stål:

-

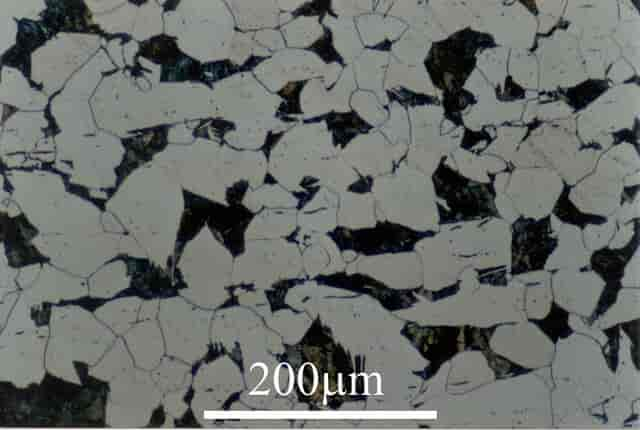

Ferritt, som består av nesten karbonfritt jern, eventuelt med løste legeringselementer, og som er den bløteste bestanddelen i stål (Vickers hardhet ca. 140 HV, strekkfasthet ca. 250 MPa (N/mm2).

-

Perlitt, som består av tynne lameller av ferritt og jernkarbid Fe3C (sementitt), og som i ulegert stål har et karboninnhold på ca. 0,8 prosent, en hardhet på ca. 210 HV og en strekkfasthet på ca. 900 MPa. Majoriteten av stålprodukter har en mikrostruktur som består av en blanding av ferritt og perlitt (se fasediagrammet).

- Ulikevektstrukturen bainitt som blir dannet ved skjærbevegelser i atomgitteret hvis avkjølingen er for rask til å gi ferritt og perlitt. Bainitten består av tynne plater med karbidpartikler utfelt enten inni platene eller på plategrensene avhengig av dannelsestemperaturen, henholdsvis nedre og øvre bainitt. Bare nedre bainitt er seigt nok til å kunne anvendes.

- Ulikevekt- og herdestrukturen martensitt som blir dannet under bråkjøling ved skjærbevegelser i atomgitteret uten etterfølgende karbidutfelling. Martensitt er hard og sprø, men kan gjøres seigere uten drastiske tap av hardhet ved oppvarming til temperaturer mellom 100 °C og 650 °C (anløpning). Martensitt har anvendelse i maskinstål og verktøystål. En herdet og anløpt knivegg kan ha en hardhet på opptil 900 HV.

- Jernkarbidet sementitt som til dels inngår i perlitt, til dels danner en film på korngrensene under sakte avkjøling av stål som inneholder mer enn 0,8 prosent karbon (perlittens karboninnhold). Sementitten er hard og sprø, og stål med en sementittfilm på korngrensene er meget sprøtt og har ingen anvendelse. Både sementittplatene i perlitten og en sementittfilm på korngrensene kan transformeres til kuler ved en egnet glødeprosess (mykgløding). (Stål med karboninnhold over 0,5 prosent blir vanligvis benyttet i herdet og anløpt tilstand i maskindeler og verktøy).

Den relative andelen av disse mikrostruktur-elementene i stålet avhenger av karboninnholdet. Ved langsom avkjøling av karbonstål kan man beregne andelene av ferritt og perlitt fra fasediagrammet for systemet jern-karbon som er vist i figuren til høyre sammen med en skjematiske illustrasjon av mikrostrukturene som opptrer ved ulike karboninnhold.

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.