Støpestål er stål som egner seg til forming ved støping. Støping blir mest brukt for å lage produkter med en komplisert og/eller massiv form som er vanskelig eller kostbar å oppnå med andre metoder, som plastisk bearbeiding eller maskinering. Store gjenstander, som for eksempel en skipspropell, kan lett støpes i ønsket form og størrelse istedenfor å settes sammen av mindre deler som har blitt produsert ved hjelp av andre metoder.

støpestål

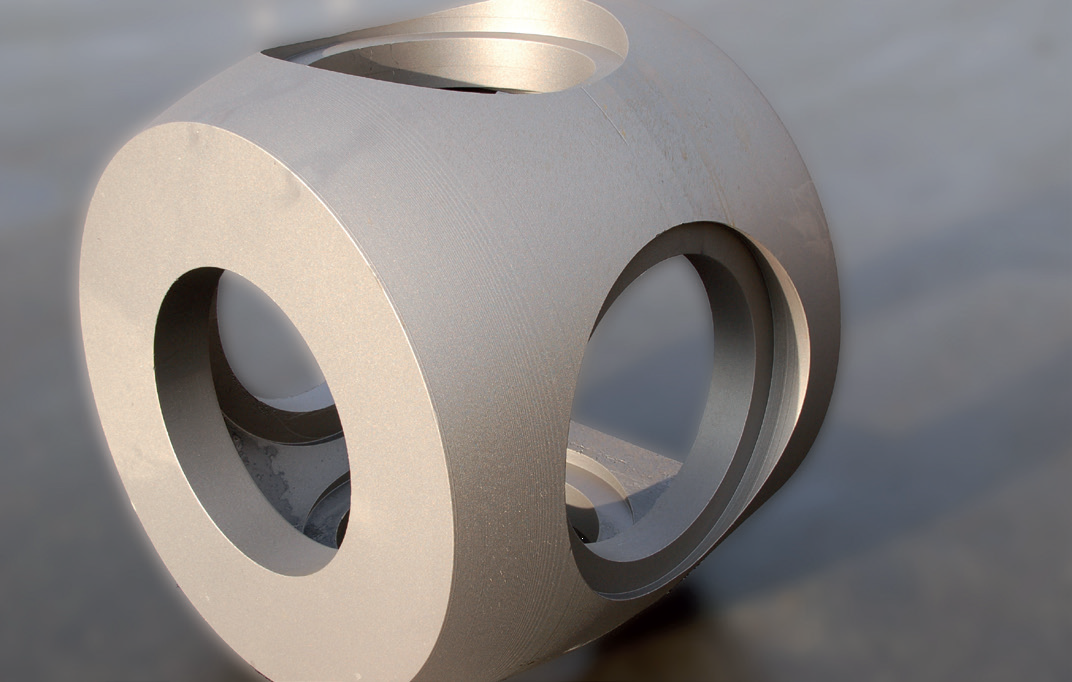

Propellboss av et martensittisk rustfritt stål støpt av Stavanger Steel AS. Propellbladene blir skrudd på bosset, og bosset blir koblet til skipets propellaksling.

Metallurgi

Jernbaserte støpelegeringer er enten støpestål eller støpejern. Støpestål blir brukt istedenfor støpejern i produkter hvor tilstrekkelig styrke, sjokkbestandighet eller sveisbarhet ikke kan oppnås ved bruk av støpejern. Mens støpejern inneholder mer enn 2 vektprosent karbon, inneholder støpestål som regel ikke over 0,75 vektprosent karbon, ofte bare 0,1–0,5 vektprosent.

Støpestål er mer utfordrende å støpe enn støpejern, blant annet fordi støpestål med sitt mye lavere karboninnhold har et høyere smeltepunkt enn støpejern. I tillegg er støpestålsmelten mindre lettflytelig og har derfor en dårligere formfyllingsevne enn støpejernsmelten. Sistnevnte inneholder vanligvis mye mer silisium, noe som senker dens overflatespenning og viskositet. Støpestål krymper dessuten mer enn støpejern ved synkende temperatur. For å øke stålsmeltens flytbarhet og formfyllingsevne er støpestål gjerne tilsatt noe mer silisium og mangan enn tilsvarende stål produsert for plastisk forming.

Styrken til støpegods er hovedsakelig bestemt av legeringsinnhold og eventuell varmebehandling (for eksempel herding) etter utstøpingen. Støpegods blir ikke plastisk bearbeidet, så støpestål kan ikke som stål for valsing eller smiing oppnå styrkeøkning gjennom deformasjonsherding.

Legeringer

Støpestål er tilgjengelig i mange av de samme legeringskvalitetene som stål for plastisk bearbeiding. Men de mekaniske egenskapene til støpegods er generelt noe dårligere enn plastisk bearbeidet materiale med samme kjemiske sammensetning.

Støpestål er enten karbonstål (som deles inn i lav-, medium- og høykarbonstål) eller lavlegerte, medium legerte eller høylegerte stål. Lavlegerte støpestål har mindre enn 8 vektprosent legeringselementer, mens høylegerte varianter kan ha betydelig mer legeringselementer, for eksempel slitestålet Strømhard, som inneholder 20–22 prosent mangan (austenittisk manganstål), og korrosjonsbestandige støpestål som inneholder anslagsvis 12–30 prosent krom og varierende mengder nikkel og molybden.

Styrken til karbonstøpestål og lavlegerte støpestål er i første rekke bestemt av karboninnholdet. Opplegering med noen prosent krom, nikkel og molybden, enkeltvis eller i kombinasjon, brukes når man ønsker økt styrke og duktilitet. Høyere innhold av krom, nikkel, molybden og mangan gir stål med spesielle egenskaper som økt slite-, varme- og korrosjonsbestandighet.

Opplegering med over 11 prosent krom gir ferrittisk og martensittisk rustfrie stål. Tilsettes i tillegg 5–7 prosent nikkel eller over 8 prosent nikkel, oppnås henholdsvis dupleks eller austenittisk rustfrie stål. Disse stålene har mange marine anvendelser, for eksempel i olje- og gassinstallasjoner. Et mye brukt varmebestandig rustfritt støpestål inneholder 20 prosent krom og 25 prosent nikkel.

Varmebehandling

Etter utstøping har støpegods som regel ikke en optimal mikrostruktur, og det vil inneholde restspenninger fra utstøpingen. Støpet blir forbedret ved å gjennomføre en eller flere varmebehandlinger som avhenger av legeringstype og hva man ønsker å oppnå. Fordi støpestål ikke bearbeides plastisk, er varmebehandling den eneste måten å endre mikrostruktur og egenskaper på. En rekke varmebehandlinger er aktuelle. Restspenningene fra utstøpingen glødes ut i løpet av alle varmebehandlingene.

Homogenisering

Etter utstøping er legeringselementene noe ujevnt fordelt i form av seigringer som har oppstått under selve størkningen. Foruten konsentrasjonsvariasjoner kan seigring dessuten føre til at legeringselementene danner skadelige støpepartikler (for eksempel karbider) i områder med høye konsentrasjoner. Seigringene har form av både makroseigringer (forhøyet konsentrasjon i materialet som størknet sist) og mikroseigringer som er på mikrometer-nivå inni hvert enkelt korn. Seigringer medfører at mekaniske egenskaper som styrke, duktilitet og seighet endrer seg gjennom støpegodset, og i tillegg kan mikroseigringer være utsatt for galvanisk korrosjon på grunn av den varierende kjemiske sammensetningen knyttet til disse.

Ved homogenisering blir stålet varmebehandlet ved en tilstrekkelig høy temperatur og i en tilstrekkelig lang tid, typisk 1100–1150 °C i noen timer, til at mikroseigringer reduseres ved atomær diffusjon. (Makroseigringer er for langtrekkende til at de reduseres.) Homogenisering etterfølges av sakte avkjøling til romtemperatur. Ved de høye homogeniseringstemperaturene kan det oppstå en betydelig kornvekst som vanligvis er uheldig. For å unngå dette er det ikke uvanlig å sløyfe homogenisering av austenittiske støpestål fordi disse ikke kan kornforfines ved en etterfølgende varmebehandling (normalisering). Man velger i stedet å løsningsgløde stålet ved en noe lavere temperatur.

Løsningsgløding

Løsningsgløding er varmebehandling som foregår ved en temperatur som er høy nok til å løse opp partikler som (oftest) er dannet under utstøpingen. Austenittisk rustfrie stål blir vanligvis løsningsglødet ved temperaturer over 1040 °C for å løse opp utfelte karbidpartikler og oppnå en homogen austenittstruktur. For å unngå utfelling av nye karbider blir stålet raskt avkjølt i vann eller kald luft etter løsningsglødingen. Noen rustfrie stål blir løsningsglødet ved temperaturer ned til 1010 °C hvis det er viktig å unngå kornvekst. Austenittiske manganstål blir løsningsglødet ved temperaturer rundt 1100 °C for å løse opp karbider. Kornvekst under glødeprosessen regnes vanligvis ikke som noe problem for disse stålene, fordi kornstørrelsen er bestemt av utstøpingstemperaturen. Også disse stålene blir bråkjølt etter endt gløding for å unngå re-utfelling av karbider.

Austenittgløding

Austenittgløding (engelsk full annealing) blir utført på karbonstål og legerte stål med en ferrittisk mikrostruktur for å oppnå kornforfining og et mykt og duktilt materiale som blant annet er lett å maskinere. Stålene blir glødet ved en lav austenitt-temperatur og etterpå meget sakte avkjølt, vanligvis i ovnen. Etter denne behandlingen får støpegodset en myk og duktil (men grov) ferrittisk-perlittisk mikrostruktur som er lett å maskinere hvis ettermaskinering av støpegodset skal utføres.

Normalisering

Også under normalisering blir stålet glødet ved en lav austenitt-temperatur, men etter at stålet er austenittisert, blir det blir tatt ut av ovnen og avkjølt i luft som gir en middels rask avkjølingshastighet. Normalisering gir en ferritt-perlitt-struktur som er betydelig finere og sterkere enn den opprinnelige støpestrukturen. Støpegods blir ofte normalisert istedenfor austenittglødet, fordi normalisering sparer tid og krever mindre elektrisk energi. Homogenisering av et ferritt-perlitt-stål blir gjerne etterfulgt av normalisering for å eliminere kornveksten som oppstod under homogeniseringen.

Herding og anløping

Støpestål som skal herdes, glødes ved austenitt-temperatur og bråkjøles for å oppnå en martensittisk mikrostruktur. Martensitten blir deretter anløpt ved en temperatur som er bestemt av legeringsinnholdet og hvilken kombinasjon av hardhet og seighet som ønskes, vanligvis noen få hundre grader Celsius. Også rustfrie martensittiske stål blir herdet og anløpt.

Avspenningsgløding

Avspenningsgløding ved temperaturer over 260 °C utføres for å gløde ut spenninger som har oppstått under etterbehandling av støpen (etter endt varmebehandling), for eksempel sveising, induksjonsherding og sliping.

Bruk

Støpestål brukes der styrke, sjokkbestandighet, slitasjemotstand, korrosjonsmotstand eller duktilitet er av særlig betydning, som i vannturbinhjul, pumpehus, smipresser, brokonstruksjoner, deler til tog og jernbane, maskinfundamenter, knusemantler, maritimt utstyr (inkludert offshore), sylinderblokker, gir og andre høyt påkjente maskindeler.

Støpestålproduksjon i Norge

Snurpering med utløser produsert av Frekhaug-stål. Ringen er støpt i dupleks rustfritt stål og er laget for bruk på større snurpefartøyer. Hensikten med den er å spare vekt og at fiskeren kan løse ut noten på avstand ved hjelp av et langt verktøy, noe som gjør jobben sikrere og mindre belastende. Bedriften har stort fokus på miljø og bærekraft, og ringen er laget av nesten bare resirkulert materiale og ved hjelp av kun grønn energi.

Strømmen Staal på Strømmen (1902–1978) var det første stålstøperiet i Norge. Det produserte først og fremst deler til skipsbygging, som propeller og rorstammer, og vannturbiner til kraftverk. I 1970 ble støperiet sammenslått med stålstøperiet ved Raufoss Ammunisjonsfabrikker under navnet Strømmen Staal – Strømmen Raufoss. Ved Raufoss Ammunisjonsfabrikker hadde det i mange tidligere år foregått støping av blant annet slitedeler av Hadfieldstål til gruveindustrien. Etter sammenslåingen ble dette stålet videreutviklet til slitestålet Strømhard. Bedriften Strømmen Staal – Strømmen Raufoss ble nedlagt i 1977. Støperiet på Raufoss gikk da tilbake til Raufoss Ammunisjonsfabrikker og fortsatte sin virksomhet med Strømhard inntil 1983, da også dette støperiet ble nedlagt. Utvikling og produksjon av Strømhard ble da overført til Stavanger Electro Staalverk A/S.

En omfattende produksjon av støpestål har foregått ved stålverket på Jørpeland i Rogaland. Dette stålverket ble etablert i 1911 og har opp gjennom årene hatt skiftende navn: Stavanger Electro Staalverk A/S fra 1911, Scana Steel Stavanger AS fra 1991 og Stavanger Steel AS fra 2015. Høsten 2022 ble verket kjøp opp av Nordic Roads AS, som viderefører deler av driften.

Stålverket på Jørpeland har opp gjennom årene produsert en lang rekke produkter av støpestål fra egenframstilt stål. Produksjonen har inkludert karbonmanganstål, legert martensittisk stål, austenittisk manganstål (slitestålet Strømhard til hovedsakelig malm- og steinknusing), og flere typer rustfritt stål som dupleks (ferrittisk-austenittisk), superdupleks, austenittisk og martensittisk rustfritt stål. Eksempler på rustfrie produkter har vært propellblad (13 vektprosent krom) og propellboss for maritim industri, og pumpe- og ventildeler for olje- og prosessindustri. Lavlegerte produkter har omfattet noder for olje/gass-plattformer, og fortøyningssystemer og padøyer for maritim virksomhet. Av denne virksomheten viderefører Nordic Roads AS bare framstillingen av austenittisk manganstål for støping av Strømhard-produkter (20–22 vektprosent mangan, omtrent 1,4 vektprosent karbon).

Frekhaug Stål AS i Alver ble etablert i 1955 og støper produkter for fiske-, seismikk- og offshore-industri i flere egenproduserte rustfrie stålkvaliteter, blant annet syrefast stål og superdupleks rustfritt stål. Av produkter kan nevnes snurperinger, sjakler, svivler, kroker for løfting og for utløsing av livbåter.

Les mer i Store norske leksikon

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.