Betegnelsen papir stammer fra egypterne som laget et papirlignende stoff ved å skjære opp papyrusplantens marg i tynne plater som ble limt sammen i to lag. Disse var så skjøre at de ikke kunne foldes, men måtte rulles sammen (papyrusruller). Dette materialet kjenner man fra cirka 3500 før vår tidsregning (fvt.). Fordi det ikke er laget av fibre som har vært skilt fra hverandre er dette egentlig ikke papir.

Papiret ble oppfunnet i Kina. Første dokumentasjon av at virkelig papir har vært fremstilt, stammer fra 105 etter vår tidsregning (evt.). Det opplyses at en keiserlig forvalter ved navn Cailun er oppfinneren. Som råstoff benyttet han bastfibre, hamp og gamle tekstilfibre fra fiskenett. To byer, en i Henan- og en i Hubei-provinsen, hevder å være papirets opprinnelsessted. I Kina spredte papirmakerkunsten seg åpenbart raskt. Funn fra 150 evt. fra Dunhuang i provinsen Gansu inneholder et tusentall av dokumenter fra forskjellige deler av riket, skrevet på papir.

Kineserne søkte å holde kunsten hemmelig, og først i 751 ble papir fremstilt i Samarkand av kinesiske soldater i fangenskap. Dermed var papiret kommet inn i det islamske kulturområdet, og det fikk videre rask utbredelse. Fremstilling er dokumentert i Bagdad i 793, i Kairo i 900, i Fez i Marokko omkring 1100 og i Xative (Jàtiva) nær Valencia i Spania i cirka år 1100. Etter at kong Jakob 1 av Aragón erobret Valencia fra maurerne i 1238, kom papirfremstillingen også inn i det europeiske kulturområdet. Uavhengig av dette, men noen år senere, synes papirmakerkunsten å ha nådd Italia, via Sicilia. Den første italienske papirmøllen er således kjent fra 1276 i Montefano. Fra Italia og Spania spredte papirfremstillingen seg så til Frankrike og Storbritannia, og via Tyskland til Øst- og Nord-Europa. I Norge ble den første papirmøllen opprettet i 1698 på Bentse Brug ved Akerselva i Oslo.

Alt det hittil omtalte papiret var håndlaget, det vil si laget ved at en tynn fibervelling ble øst opp av et kar ved hjelp av ramme med en metallduk som bunn. På denne ble det så formet et ark ved at vannet ble silt fra fibervellingen. Karet det øses fra, kalles ofte bøtten, derav navnet bøttepapir. Råstoffet for papirfabrikasjon utenfor det kinesiske området var alltid tekstilfibre, vanligvis lin, som igjen stammet fra gamle filler.

Papirets opprinnelige oppgave var å tjene som skrivemateriale. Likevel skilte man alt før år 1000 mellom kvaliteter til forskjellige formål, for eksempel dokumentpapir, brevpapir, ja endog et eget «fuglepapir» for brevduepost, en forløper for våre luftpostkvaliteter. En reisebeskrivelse fra 1035 beretter at varene i Bagdads basarer ble innpakket i papir.

Boktrykkerkunsten stilte nye krav til papiret og i boktrykkernes spor fulgte trang til lesning og økende opplysning. Behovet for papir økte sterkt slik at tilgangen på råstoff ble utilstrekkelig. Ved å studere vepsebol lærte man imidlertid at et papirlignende stoff kunne fremstilles av vedmateriale, og alt i 1765 pekte en tysk geistlig på muligheten for å bruke vedfibre som råstoff til papir.

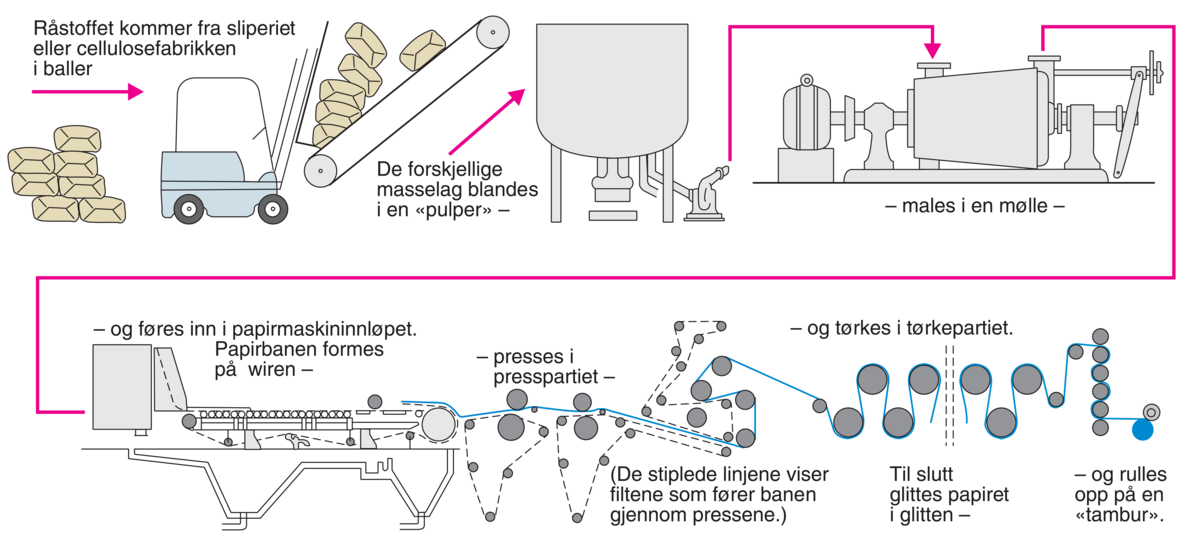

Den første maskin som kunne fremstille en sammenhengende papirbane ble patentert av franskmannen Louis Robert i 1799. Brødrene Fourdrinier kjøpte patentet i 1804, og maskinen kalles derfor ofte en fourdriniermaskin. I 1822 forsøkte man for første gang å tørke papirbanen kontinuerlig ved å føre banen over oppvarmede sylindere, og prinsipielt har papirmaskinen samme utførelse i dag. Bentse Brug fikk Norges første papirmaskin i 1838.

Papirmaskinen skapte kaos på det knappe råstoffmarkedet. I 1844 lyktes det imidlertid en tysk tekstilarbeider, Friedrich Gottlob Keller, å lage et fibermateriale på mekanisk måte, det vil si ved å slipe tømmer mot en roterende slipestein under påsprøyting av vann. 13 år senere stod det første tekniske slipeapparatet ferdig, og dermed var grunnlaget lagt for den moderne papirindustrien med skogen som råstoffkilde. Svakheten med denne mekaniske massen var likevel lett å se; papiret ble gulbrunt og sprøtt etter lengre tids lagring.

I 1840 kom det et patent som gikk ut på å løse «kittet» som binder fibrene i veden sammen med hjelp av kjemikalier. I løpet av 30–40 år fant man så de to grunnprinsippene for kjemisk behandling av trevirke som senere har vært i bruk. Den ene, sulfittprosessen, bruker en sur kokevæske, mens den andre, som er helt dominerende i dag, bruker en alkalisk kokevæske. Sistnevnte ble i 1884 utviklet til det vi i dag kaller sulfatprosessen. Med disse metodene, gjerne fulgt av en bleking, kan det i dag fremstilles et fibermateriale som for alle praktiske formål er likeverdig med tekstilfibre som råstoff for papir.

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.