I 1910 tok ledelsen fatt på enda et produktområde som fikk stor betydning. Myrens Verksted sto i bresjen for at bedriften skulle utvikle og produsere kjøleanlegg. Medeieren var allerede inne i dette markedet, og i 1912 overførte Myrens sin kjøleavdeling til Drammen. Dette inkluderte den tyske ingeniøren Gustav Pfeffer (1878–1951) som ble en nøkkelperson for den videre utviklingen av dette produktområdet. Pfeffer hadde seks års erfaring fra en tysk bedrift innenfor samme bransje.

Kjernen i et større kjøle- og fryseanlegg er kjølekompressoren. Det ble utviklet flere generasjoner med kjølekompressorer i Drammen. Kjøleanleggene fant en rekke anvendelsesområder, både innenfor industri, shipping og vintersportsarenaer. Drammens Jernstøberi & Mek. Værksted ble ganske snart anerkjent som den fremste norske aktøren på markedet for kapasitetskrevende kjøling og frysing.

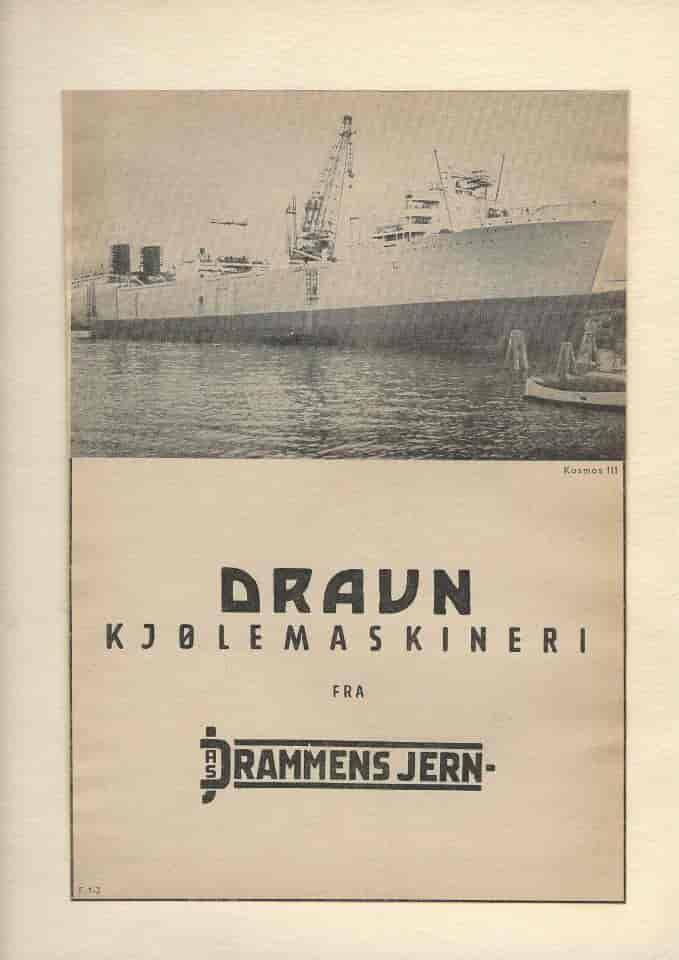

Anleggene ble installert på slaktehus, i bryggerier og i andre deler av nærings- og nytelsesmiddelindustrien. I mellomkrigstiden ble anleggene med varemerket «Dravn» et kjent innslag om bord i stykkgodsskip med kjølerom, i tillegg til i rene kjøle- og fryseskip. Det var ikke uvanlig at Dravn ble foretrukket av norske redere, uansett hvilket land skipet ble bygget i.

Videre gjorde bedriften seg kjent for å i 1951 ha levert fryseanlegget til kunstisen på Jordal Amfi, som var ishockeyarena til vinterolympiaden i Oslo året etter. De leverte også fryseanlegg til skøytebanen Valle Hovin i 1966. Førstnevnte var landets første, og sistnevnte verdens største i sitt slag.

Den lange erfaringen på det maritime markedet førte også til at Dravn-maskinene kom inn på det nye markedet for LPG-skip på 1960-tallet, altså tankskip for frakt av nedkjølt propan, etan og andre petroleumsgasser.

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.