3D-printing er samlebegrep for ulike teknologier der man kan sende en 3D-tegning til en 3D-printer som så lager et fysisk objekt basert på tegningen. Dette er også kjent som additiv tilvirkning som er en mer vitenskapelig korrekt betegnelse.

Faktaboks

- Etymologi

-

Begrepet knyttes til binder jetting og Massachusetts Institute of Technology (MIT) sine patenter fra 1993 på «Three Dimensional Printing Techniques».

- Også kjent som

-

tredimensjonal printing, additiv tilvirkning

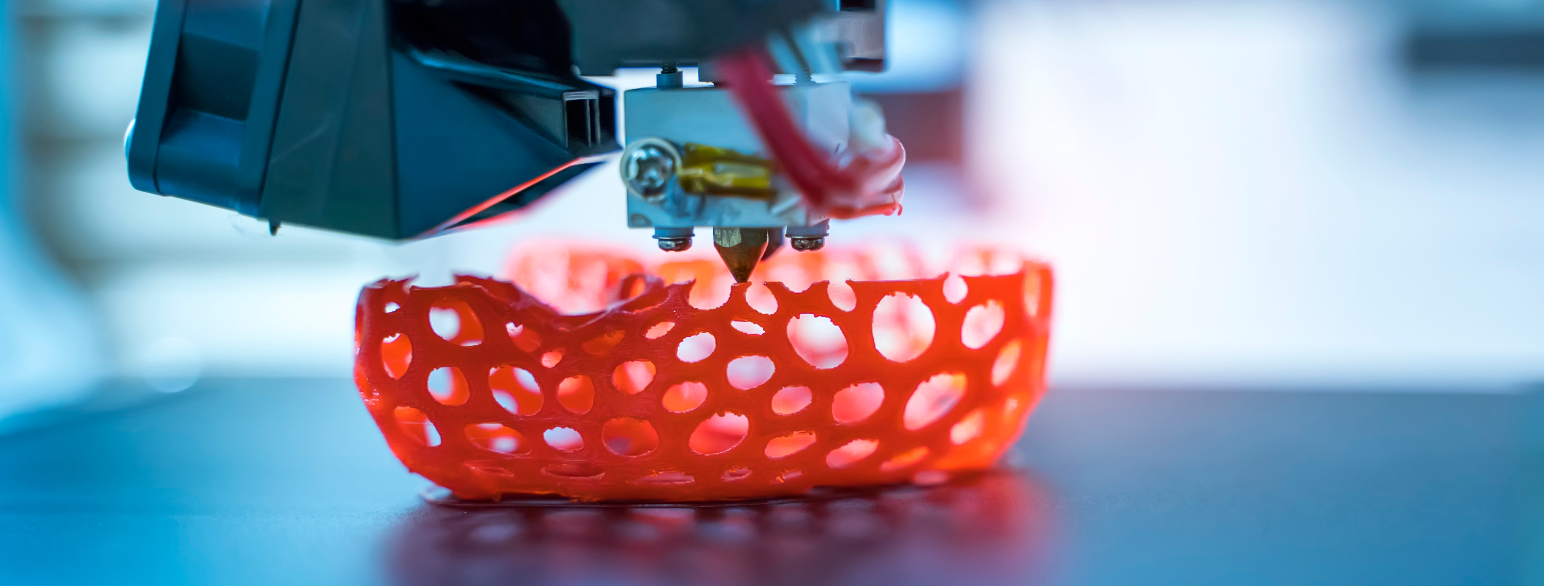

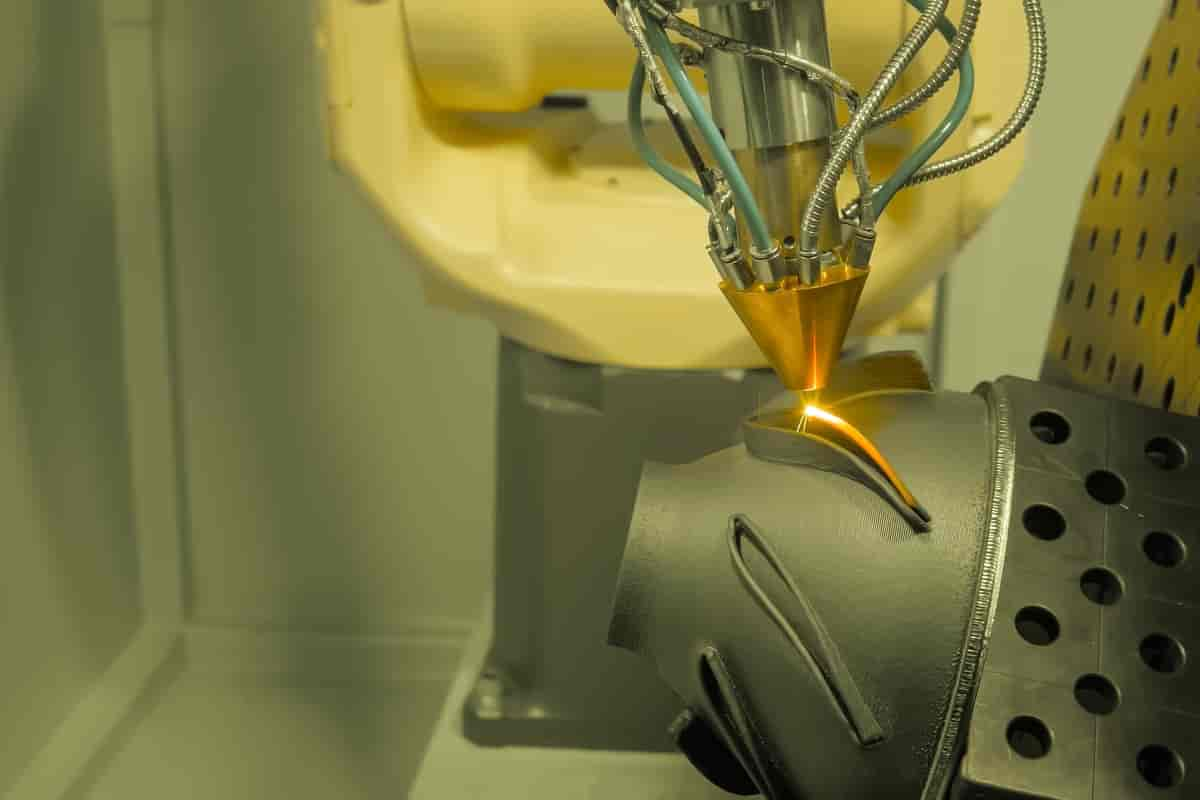

Når man 3D-printer, tegnes eller modelleres objektet først i et 3D-tegneprogram på en datamaskin. Deretter overføres modellen til en maskin som «printer ut» objektet fysisk ved å legge lag på lag helt til objektet er ferdig laget. Avhengig av type maskin kan man printe i mange ulike typer materialer, for eksempel plast, metall, tre, betong, keramer og til og med organiske materialer som cellulose og alginater.

3D-printing er prinsipielt forskjellig fra subtraktive prosesser (som dreiing og fresing) der materiale fjernes fra et utgangsmateriale, og materialbevarende prosesser (støping, smiing med mer) der flytende materiale størkner i støpeformer, eller formes ved hjelp av varme og smiverktøy. Det finnes mange ulike prosesser og svært mange varemerke-beskyttede bransjenavn innen 3D-printing. Utstyret spenner fra rimelige og enkle «gjør-det-selv»-maskiner til avanserte høynivå-maskiner som er i stand til å produsere deler til flymotorer og romfart.

Kommentarer (2)

skrev John Petter Næss Christensen

Hei, når jeg søker på "additiv produksjon" får jeg følgende treff:

https://snl.no/.search?query=additiv+produksjon

Når seg søker på additiv tilvirkning får jeg dette:

https://snl.no/.search?query=additiv+tilvirkning

Som journalist som skriver mye om emnet vil jeg bare gjøre oppmerksom på at ordet tilvirkning er gammeldags og at det heller bør skrives "additiv produksjon".

Søker man tilsvarende på Google får med ved å søke "additiv produksjon" 111.000 treff mens kun 6060 treff med "additiv tilvirkning".

Ser man på engelsk heter det additive manufacturing, og manufacturing oversettes gjerne til produksjon og ikke til tilvirkning.

Se også Google translate: https://translate.google.no/?hl=no&sl=en&tl=no&text=additive%20manufacturing&op=translate

Med vennlig hilsen Joppe Christensen

svarte Jostein Riiser Kristiansen

Hei, og takk for et godt innspill! Vi har nå endret til «additiv produksjon». Hilsen

Jostein i SNL-redaksjonen

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.