Den fjerde industrielle revolusjon er en beskrivelse av en økt digitalisering av industrielle systemer der maskiner, utstyr, og mennesker samarbeider i et integrert digitalt nettverk. Data og informasjon flyter (mest mulig) i sann tid, og avanserte algoritmer, maskinlæring og kunstig intelligens utnyttes til å øke industrisystemets produktivitet, kvalitet og adaptivitet. Den fjerde industrielle revolusjon blir også kalt Industri 4.0, og ble først beskrevet som begrep og konsept i 2011 av industriselskapet Bosch under Hannover-messen i 2011.

Faktaboks

- Også kjent som

-

Industri 4.0

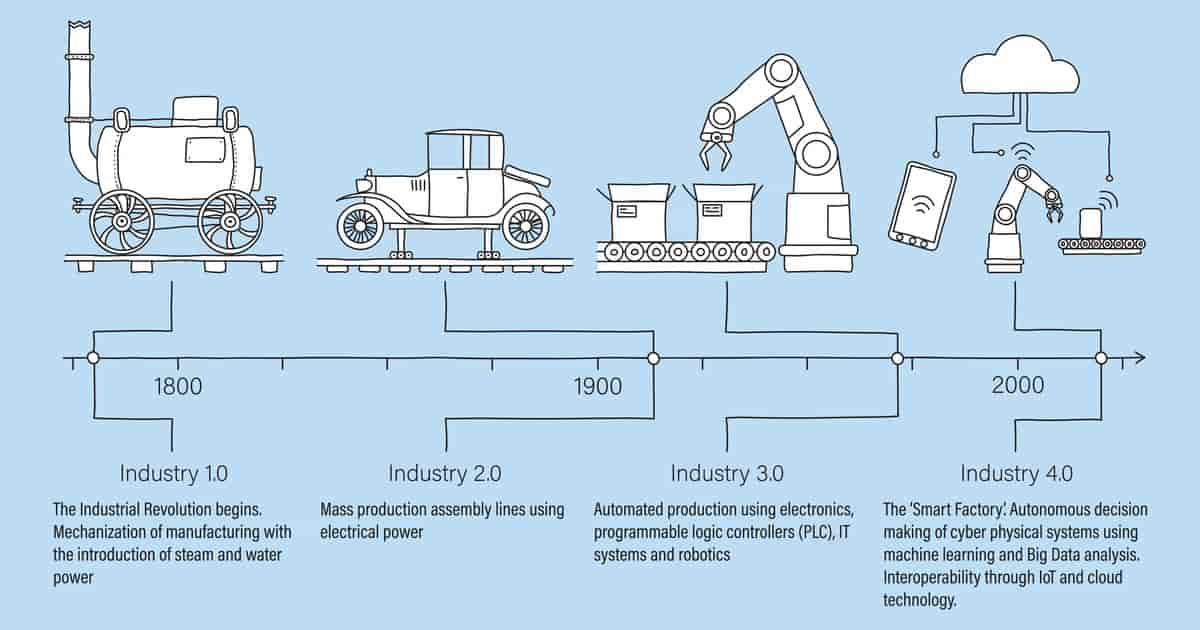

Den fjerde industrielle revolusjon kommer etter den første industrielle revolusjonen, der damp- og vannkraftdrevne maskiner ble tatt i bruk, den andre industrielle revolusjon med masseproduksjon og bruk av elektrisitet, og den tredje med automatisering ved hjelp av programmerbare styringsenheter (PLS) og styringssystemer (CNC). Det er likevel mange som mener at det ikke er snakk om en revolusjon, men heller en evolusjon, og at hovedkonseptet var beskrevet allerede på 1970–tallet som intelligente produksjonssystemer (Intelligent Manufacturing Systems) og datamaskinintegrert produksjon (Computer Integrated Manufacturing).

Tidslinjen viser den industrielle utviklingen fra den første industrielle revolusjon og fram til vår tid. Utviklingen går fra mekanisering og dampdrevne maskiner via masseproduksjon, elektrisitet, bruk av roboter og programmering fram til smartfabrikker og bruk av stordata.

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.