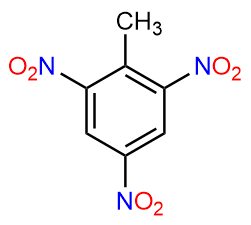

Etter nitreringsprosessen må TNT-råproduktet renses for å fjerne rester av syrereagenser og ulike biprodukter fra oksidasjonsprosesser eller ufullstendig nitrering. Det må også renses for å fjerne mest mulig av uønskede isomerer, altså trinitrotoluener som ikke er 2,4,6-trinitrotoluen. Disse uønskede isomerene dannes typisk i en mengde fra spormengder og opp til noen få prosent. De påvirker smeltepunktet til TNT-produktet og kan separere ut over tid.

Den første delen av denne TNT-rensingen består som regel av vasking av råproduktet med vann. Tidligere ble TNT-produktet deretter renset gjennom omkrystallisering, det vil si oppløsning av stoffet ved oppvarming i et organisk løsemiddel, etterfulgt av utfelling av TNT-krystaller ved nedkjøling. Denne omkrystalliseringen ble som regel utført i etanol.

På grunn av den betydelige brannfaren forbundet med håndtering av store mengder brannfarlig og flyktig væske som etanol, noe som er spesielt kritisk i produksjon av sprengstoff, ble det etter hvert vanligere å rense TNT ved hjelp av en vannløsning av natriumsulfitt (Na2SO3). Slik sulfittrensing viste seg sikrere, enklere og billigere enn omkrystallisering.

Gjennom kjemisk reaksjon vil trinitrotoluener reagere med natriumsulfitt og gi vannløselige natriumdinitrotoluensulfonater ved substitusjon, og det er andre isomerer enn TNT som vil reagere raskest. På denne måten vil fortrinnsvis de uønskede, isomere biproduktene fra TNT-produksjonen gå i oppløsning i sulfittvannløsningen, mens rent TNT forblir uløst.

Reaksjonen med sulfittvannløsningen utføres typisk ved en temperatur som ligger over smeltepunktet til TNT:

CH3C6H2(NO2)3(l) + Na2SO3(aq) → CH3C6H2(NO2)2SO3Na(aq) + NaNO2(aq)

Vannløsningen av natriumdinitrotoluensulfonater kan bli rød eller mørkfarget, avhengig av løsningens soleksponering, noe som i stor grad skyldes fotokjemiske reaksjoner. Dette avfallsproduktet fra TNT-produksjon kalles rødvann.

Dannelsen av rødvann med innhold av miljøskadelige nitroaromater er en av grunnene til miljøproblematikken knyttet til TNT-produksjon. Rødvannet kan dampes inn til tørrhet og kalsineres i spesielle ovner, noe som gir en rest av hovedsakelig natriumsulfat (Na2SO4).

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.