Dieselmotor, eller selvtennende forbrenningsmotor, er oppkalt etter Rudolf Diesel og brukes hovedsakelig i skip, lokomotiver, kraftanlegg, i store anleggsmaskiner og nyttekjøretøyer. I 2016 var andelen dieseldrift i registrerte personbiler i Norge på 48 prosent, og med det høyere enn alle andre drivskilder, men andelen for både diesel- og spesielt bensindrift er fallende i tråd med økning i andel elektriske biler. For global sjøfart tegner seg derimot et helt annet bilde. Statistiske tall fra DNV (DNV Maritime forecast to 2050 som er del av DNV Energy Transition Outlook 2023 og 2022 henholdsvis) viser at konvensjonelle dieseldrevne fremdriftsanlegg utgjør langt over 90 prosent for alle skip i drift, målt både i antall skip og tonnasje. Derimot kan halvparten av den bestilte tonnasjen bruke flytende naturgass (LNG), flytende petroleumsgass (LPG) eller metanol i dual-fuel motorer, som i all hovedsak er totaktsmotorer basert på dieselprinsippet. Dual-fuel motorer, som ikke må forveksles med bi-fuel motorer (som tilfører en blanding av to drivstoff), kan benytte seg av to forskjellige drivstoff, for eksempel naturgass og diesel. Diesel kan brukes både i en liten mengde, noen få prosent med tanke på den totale energimengden, til antenning av naturgass eller et annet drivstoff. Dieselmengden kan også justeres opp til 100 prosent.

dieselmotor

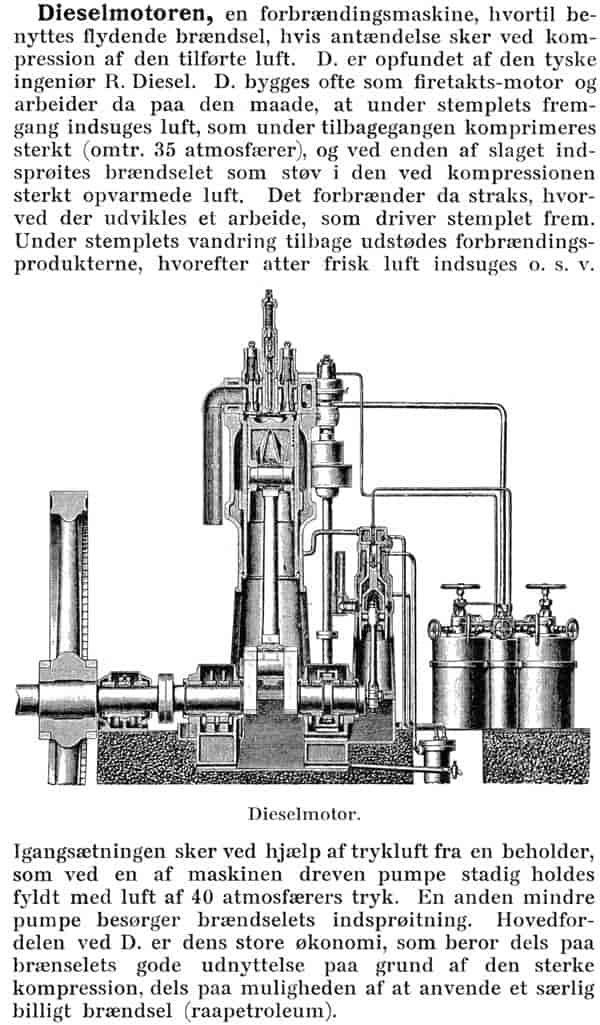

Fra 1. utgave av Aschehougs leksikon (1906–13).

Virkemåte

Dieselmotoren virker etter selvtenningsprinsippet, og til forskjell fra andre forbrenningsmotorer tilføres sylindrene ren luft. Det høye kompresjonsforholdet i dieselmotorene (1:22) fører til et kompresjonstrykk i forbrenningsrommet på over 3 MPa (over 30 bar), og en temperatur som er tilstrekkelig høy (cirka 600 °C) til at brennoljen selvtenner når den sprøytes inn i forbrenningsrommet omkring stempelets øvre vendepunkt. Den kraftige ekspansjonen som følger av forbrenningen, driver stempelet nedover i sylinderen med stor kraft. Stempelets lineære bevegelse overføres til roterende kraft via et veivsystem.

Hos den moderne dieselmotoren foregår første del av forbrenningen under en markert trykkstigning fra endekompresjonstrykket. Derfor benyttes en blandet Otto–Diesel-prosess (også kalt Seiliger-prosess) der forbrenningen tenkes å foregå dels ved konstant volum Vc, dels ved konstant trykk pf som teoretisk arbeidsdiagram.

Totakts- og firetaktsmotor

Dieselmotoren bygges både som totakts- og firetaktsmotor.

Totaktsmotorer brukes i hovedsak som fremdriftsmotor i større skip. Disse har sylinderdiameter opp til en meter, slaglengde over tre meter og opp til tolv sylindere i rekke. De bygges med opp til 4500 kW (6200 effektive hestekrefter) per sylinder og normale driftsturtall ned til 80 omdreininger per min (1,3 omdreininger per sekund).

Firetaktsmotorer grupperes gjerne i middels hurtigløpende dieselmotorer med turtall på cirka 400–1000 omdreininger per minutt, og hurtigløpende dieselmotorer med turtall 1000–5000 omdreininger per minutt.

Middels hurtigløpende dieselmotorer kan ha en sylinderdiameter og slaglengde opp til 65 cm, sylinderytelse 1500 kW (cirka 2000 effektive hestekrefter) og inntil atten sylindere i V-form. Disse benyttes til fremdrift av skip, til kraftgenerering (også på oljeinstallasjoner og i landbaserte kraftverk). Mindre hurtigløpende firetaktsmotorer brukes i mindre båter og i økende grad i kjøretøy.

Turboladning

Ved høyytelses firetaktsmotorer har man lenge brukt avgassturbiner for å utnytte en del av energien i avgassen til å drive luftkompressorer. Ved slik turboladning kan man tilføre motorens sylindre luft av flere bars overtrykk, og på den måten få en større luftvekt i sylinderen. Derved kan man forbrenne et større brennoljevolum og oppnå større sylinderytelse.

Fra midten av 1950-årene ble det vanlig å bruke turboladning også på totaktsdieselmotorer. Ved langsomtløpende totakts- og middels hurtigløpende firetakts-dieselmotorer er nå turboladning enerådende, og har ført til mer enn en fordobling av sylinderytelsen ved uendret motorstørrelse. Dette har ført til at store dieselmotorer kan levere ytelser over 80.000 kW (mer enn 100.000 effektive hestekrefter).

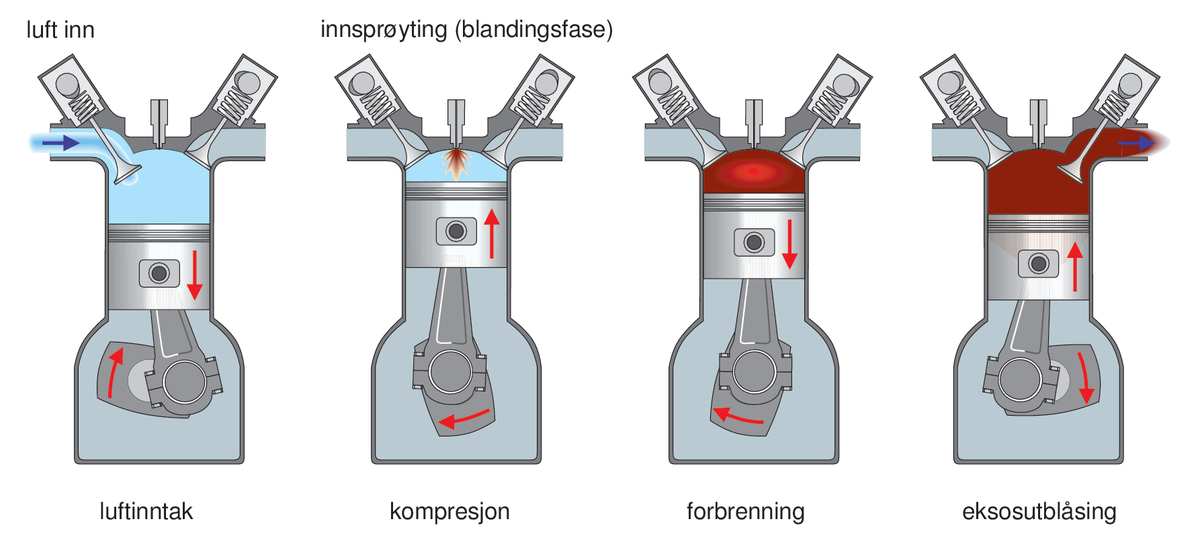

Dieselmotorens arbeidsforløp

For å gjennomføre en komplett forbrenning med et minimum av skadelige eksosgasser, stilles det store krav til de forberedende prosessene før forbrenningen tar til. Arbeidsforløpet er inndelt i flere faser.

Luftinntak. Motorens luftinntakskanaler er formet slik at luften blir «skrudd» inn i sylinderen. Det er også mulig å oppnå noe liknende effekt ved å benytte seg av såkalt skjermet innsugsventilkonstruksjon. Det oppstår da en kraftig rotasjon i luften som gir en sykloneffekt i sylinderen og lufthastigheten øker gjennom kompresjonstakten. Dette gjelder i større grad for firetakts- enn for totaktsmotorer.

Blandingsfasen. Like før stempelet når sitt øvre vendepunkt sprøytes finforstøvet dieseldrivstoff inn i motsatt retning av den roterende luftstrømmen. En mikroturbulens oppstår i hele blandingen, og drivstoffet som er kommet inn, blander seg optimalt i forbrenningsluften. Den høye temperaturen gjør at drivstoffet fordamper, og det oppstår en ideell blanding med forbrenningsluftens oksygen. Varmeenergien i forbrenningsrommet er dels avgitt fra veggene i rommet, men er i hovedsak en følge av den kraftige kompresjonen av luften.

Tenningsforsinkelsen er den tiden som går fra innsprøytningen starter til selvantenning skjer. Varigheten er avhengig av drivstoffets tennvillighet (se cetantall), kvaliteten på forstøvningen av drivstoffet samt kompresjonstemperaturen. Den kan oftest deles inn i kjemisk tenningsforsinkelse, noe som henger sammen med drivstoffegenskaper og faktorer som påvirker dråpedannelsen, og en mekanisk andel, som beskriver den tiden det tar fra utstyret får et signal til å begynne med innsprøytningsprosessen til drivstoffet forlater dysehullet.

Forbrenningen av drivstoffet skjer i to faser; primærfasen er antenningen av drivstoffet som er forhåndsblandet med luften i forbrenningsrommet, mens sekundærfasen er forbrenningen av drivstoffet som fortsatt sprøytes inn mens primærblandingen brenner. Flammefronten i primærfasen brenner med høy hastighet og temperatur på grunn av høy oksygentetthet i forbrenningsluften. Dette medfører en hurtig ekspansjon og trykkøkning over stempelet som skal drives nedover i sylinderen. Den raske trykkøkningen skaper støy og vibrasjon, noe som har vært ett av dieselmotorenes kjennetegn. Flammefronten i sekundærfasen brenner under vesentlig lavere oksygentetthet, og derved med mindre intensitet.

Arbeidsforløpet i en firetakts dieselmotor.

Drivstofforbruk

Forbruket av brennstoff er lavt sammenlignet med andre forbrenningsmotorer, ned til under 47 g/MJ (under 170 g per effektiv kWh), noe som innebærer at mer enn 50 prosent av den tilførte energimengden i brennstoffet omsettes til akseleffekt.

Dieselmotoren kan operere på billige og lite ildsfarlige brennoljer, fra dieselolje til – for større motorer – høyviskøse restoljer (tungoljer) fra oljeraffinerier. For militære formål kan den utformes som flerstoffmotor som kan benytte forekommende brennstoffer, til og med vanlig bensin.

Avgasser

De uønskede avgassene fra dieselmotorer består i hovedsak av nitrogenoksider (NOx) og hydrokarboner (HC), i form av sotpartikler og minimale mengder karbonmonoksid (CO). Faktorer som påvirker utslippsnivået er motorens tekniske tilstand, drivstoffkvaliteten, tilstanden til innsprøytningsdysene for drivstoffet, forstøvingen av drivstoffet og, kanskje viktigst, justeringen av tidspunktet for innsprøytningen.

Nitrogenoksider dannes i hovedsak under den høye temperaturen i primærfasen av forbrenningen (< 2300 °C). Ved å redusere oksygenkonsentrasjonen i forbrenningsrommet noe, vil også temperaturen gå ned under den kritiske temperatur for dannelse av NOx. Dette gjøres rent praktisk ved å føre noe av motorens egen eksosgass tilbake til forbrenningsluften via et system som kalles EGR (av engelsk Exhaust Gas Recirculation). Systemet regulerer mengden eksosgass slik at det er tilstrekkelig med oksygen igjen i forbrenningsluften til å gjennomføre en komplett forbrenning av det innsprøytede drivstoffet.

Hydrokarboner dannes hovedsakelig i sekundærfasen av forbrenningen. Drivstoffet kommer inn bak primærflammen og kan i noen grad ha problemer med å få kontakt med nok oksygenholdig luft. Resultatet kan bli ukomplett forbrenning, selv om det totalt sett er nok oksygen tilstede. Ved å åpne eksosventilene på et noe tidligere tidspunkt, er det høyere temperatur i eksosgassen; tilstrekkelig til å sluttføre forbrenningen på vei gjennom eksosanlegget. Dette vil redusere utslippene av hydrokarboner. I tillegg kan det brukes katalysator av edelmetall, noe som er relativt vanlig på personbiler. Uforbrente hydrokarboner og kullos er et mindre problem for moderne dieselmotorer.

Det finnes mange forskjellige definisjoner på hva en partikkel eller partikler er, basert på blant annet hvordan de måles, hvilken struktur eller oppbygging de har eller hva den opprinnelige prosessen som har ført til partikkeldannelse er. I forbindelse med forbrenningsmotorer og -prosesser skilles det generelt sett mellom krav for størrelsesklassifisert partikkelmasse, PM10, ideell runde partikler med en diameter mindre enn 10 µm, PM2.5, mindre enn 2,5 µm henholdsvis, og partikkelantall (engelsk PN). For dieseldrivstoffkvaliteter med lavt eller intet innhold av svovel og aske er partikler stort sett sot (som kan defineres som karbonbaserte partikler med et elementært karbonkjerne og organisk karbonskall). Det er mulig å redusere utslipp av partikler fra motorisk forbrenning ved bruk av forskjellige teknologier, både relatert til forbrenningsprosessen i motoren, noe som krever et elektronisk styrt innsprøytningssystem (for eksempel høyere innsprøytningstrykk og/eller mer presis innsprøytingsmengde og -tidspunkt) og/eller med filtersystemer i eksossystemet. Sistnevnte kan redusere mengden partikler til et minimum, og filteret regenereres ved å varme opp eksosgassene til temperaturer over 550°C, som fører til at sotpartiklene brennes helt opp. I forbindelse med innføring av strengere krav til svovelinnhold i marine dieselkvaliteter kan det installeres et vasetårn som tar seg av svoveloksider i eksosen. Det systemet vil også føre til en reduksjon av partikkelutslipp fra marine dieselmotorer.

Dieselmotorer i kjøretøy

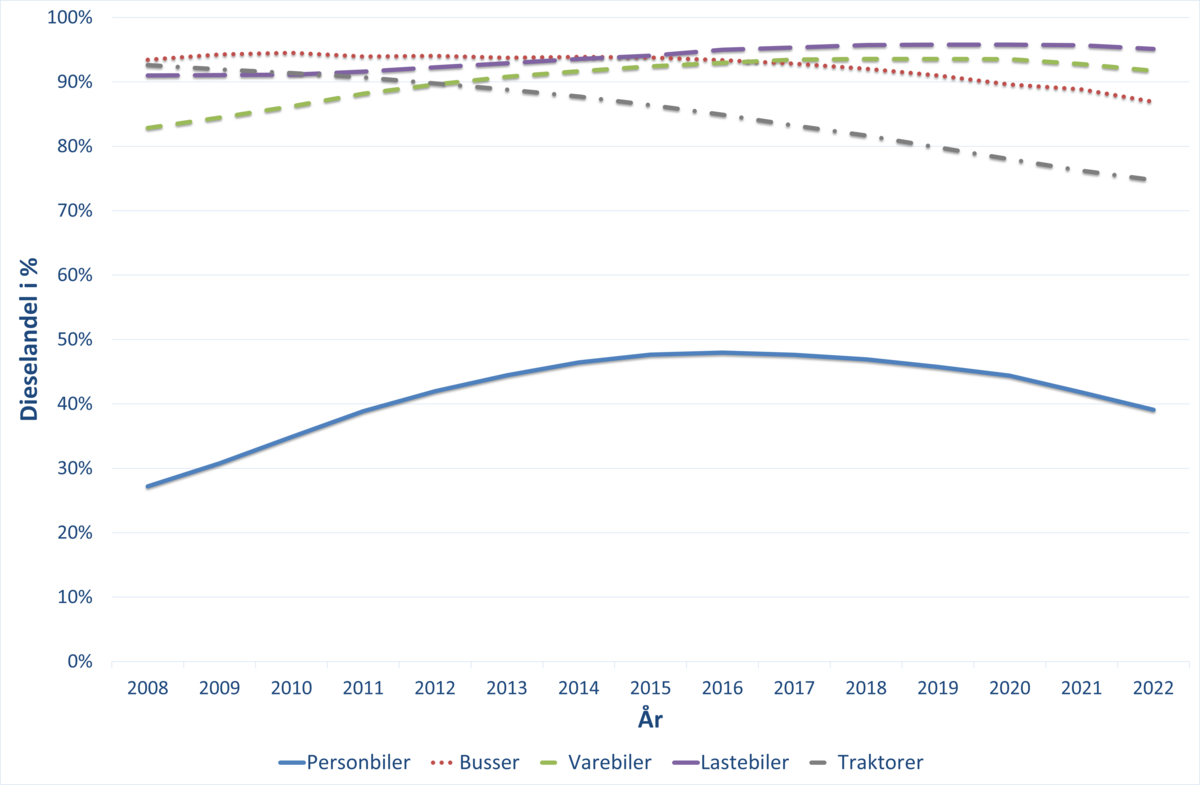

I 1995 hadde cirka ti prosent av nye personbiler dieselmotor, og denne prosenten økte betydelig de etterfølgende år. I 2016 var dette tallet 48 prosent (SSB), den høyeste verdien noensinne. Andelen har siden vært fallende.

Etter at det ble innført strenge krav til avgassutslipp på biler med bensinmotor i 1989, ble bensinmotorene vesentlig dyrere, og dermed ble prisforskjellen mellom dieselmotorer og bensinmotorer mindre. Andelen begynte da å øke. Det har også skjedd en viktig videreutvikling av dieselmotorene; blant annet gir turbolader og ladeluftkjølerøkt ytelse og raskere akselerasjon.

Dieselmotoren har vært, og er, mer enerådende i nyttekjøretøyer og arbeidsmaskiner enn i personbiler. Dette skyldes mindre driftskostnader på grunn av billigere drivstoff og lavere drivstofforbruk, bedre slitestyrke og mindre vedlikeholdsbehov. Samtidig er ikke kravene til komfort de samme som for en personbil.

Statiske tall for registrerte kjøretøy etter drivstofftype og år fra SSB viser et tydelig skille mellom personbiler og motorsykler (ikke vist), og resten i denne gruppen. Diesel har vært og kommer også til å være den dominerende andelen for anleggsmaskiner og generelle nyttekjøretøy. For biler og traktorer ser man likevel en reduksjon i dieselandelen, men det må nevnes at tallene er vist i prosent og gir ingen informasjon om det totale antallet kjøretøy. For 2022 er det for eksempel registrert færre busser og lastebiler enn for 2008, mens antall biler og traktorer har sett en betydelig økning (både i det totale antallet og prosentandel elektriskdrevne fartøy).

Typiske tall for noen anvendelser av diesel- og bensinmotorer (til sammenligning) finnes i tabellen under. Tabellen gir noen representative områder og oppramsingen er ikke uttømmende.

|

Type |

Nominelt turtall |

Kompresjonsforhold |

Effektivt middeltrykk |

Spesifikk effekt |

Effekt-til-vekt forhold |

spesifikk brenstofforbruk |

|

/ |

o/min |

/ |

bar |

kW/l |

kg/kW |

g/kWh |

|

Dieselmotorer |

||||||

|

Bil (FK, Nl) |

3.500 – 5.000 |

20 – 24:1 |

7 – 9 |

20 – 35 |

1:5 – 3 |

320 – 240 |

|

Bil (FK, Tl) |

3.500 – 4.500 |

20 – 24:1 |

9 – 12 |

30 – 45 |

1:4 – 2 |

290 – 240 |

|

Bil (DI, Nl) |

3.500 – 4.200 |

19 – 21:1 |

7 – 9 |

20 – 35 |

1:5 – 3 |

240 – 220 |

|

Bil (DI, Tl, Nl) |

3.600 – 4.400 |

16 – 20:1 |

8 – 22 |

30 – 60 |

1:4 – 2 |

210 – 195 |

|

Lastebil (DI, Nl) |

2.000 – 3.500 |

16 – 18:1 |

7 – 10 |

10 – 18 |

1:9 – 4 |

260 – 210 |

|

Lastebil (DI, Tl) |

2.000 – 3.200 |

15 – 18:1 |

15 – 20 |

15 – 25 |

1:8 – 3 |

230 – 205 |

|

Lastebil (DI, Tl, Ll) |

1.800 – 2.600 |

16 – 18:1 |

15 – 25 |

25 – 35 |

1:5 – 2 |

225 – 190 |

|

Anleggs- og landbruksmaskiner |

1.000 – 3.600 |

16 – 20:1 |

7 – 23 |

6 – 28 |

1:10 – 1 |

280 – 190 |

|

Lokomotiv |

750 – 1.000 |

12 – 15:1 |

17 – 23 |

20 – 23 |

1:10 – 5 |

210 – 200 |

|

Skipsmotorer (4-takt) |

400 – 1.500 |

13 – 17:1 |

18 – 26 |

10 – 26 |

1:16 – 13 |

210 -190 |

|

Skipsmotorer (2-takt) |

50 – 250 |

6 – 8:1 |

14 – 18 |

3 – 8 |

1 :32 – 16 |

180 – 160 |

|

Bensinmotorer |

||||||

|

Bil (Nl) |

4.500 – 7.500 |

10 – 11:1 |

12 – 15 |

50 – 75 |

1:2 – 1 |

350 – 250 |

|

Bil (Tl) |

5.000 – 7.000 |

7 – 9:1 |

11 – 15 |

85 – 105 |

1:2 – 1 |

380 – 250 |

|

Lastebil |

2.500 – 5.000 |

7 – 9:1 |

8 – 10 |

20 – 30 |

1:6 – 3 |

380 – 270 |

|

Forkortelser |

||||||

|

FK |

forkammermotor |

DI |

direkte innsprøytning |

|||

|

Nl |

normalladed |

Tl |

turboladed (inkluderer også kompressorlading) |

|||

|

Ll |

ladeluftkjøling |

Hovedtyper dieselmotorer for kjøretøy

Alle dieselmotorer for kjøretøy er firetaktsmotorer, og alle moderne er av typen direkteinnsprøytningsmotor (DI-motor) for å tilfredsstille de strengeste utslippskravene (spesielt EU og USA). Dieselmotorer med forkammer (IDI – Indirect Diesel Injection på engelsk) var mye mer vanlig på 80-tallet og begynnelsen av 90-tallet, men har totalt blitt erstattet av mer effektive direkteinnsprøytning, eller DI-motorer. Navnene kan være misvisende, da forskjellen mellom de to motorene ikke ligger i hvordan drivstoffet sprøytes inn, men heller hvor innsprøytningen skjer (vennligst se avsnitt Historikk for mer informasjon om forkammer eller IDI motorer).

På DI-motorer sitter forbrenningsrommet direkte over stempelet, og kompresjonsrommet er som en skålformet fordypning i stempeltoppen. Ved direkteinnsprøytning oppnås perfekt forstøving og blandingsdannelse ved et innsprøytningstrykk på opptil over 2000 bar.

Det drives omfattende utvikling av dieselmotorer til kjøretøy, spesielt når det gjelder utformingen av forbrenningsrom. De senere årene har det skjedd store endringer på innsprøytningsventiler og -pumper, og enkelte nyutviklede dieselmotorer går så stille at de kan forveksles med bensinmotorer. Turboladning av motorene, samt nedkjøling av luften (fortetting) fører til økt fyllingsgrad i sylinderne. Dette gjør det mulig å brenne større mengder drivstoff, slik at motorene får langt høyere ytelser og bedre respons ved akselerasjon. Økt ytelse og mer myke og stillegående DI-motorer gjør det mulig å redusere antall motorsylindere, noe som kan føre til ytterlig reduksjon av drivstofforbruket.

Anvendelser

Personbiler og lette nyttekjøretøyer

Høyt dreiemoment og jevn gange er noen av de viktigste karaktertrekk for bilmotorer. Innføring av elektronisk styrt innsprøytning og generelt sett elektroniske motorkontrollsystemer har banet veien for betydelige forbedringer i kraftuttak og dreiemomentkarakteristikk av dieselmotorer siden tidlig 1990-tallet. Det har resultert i at dieselmotoren har kommet inn i flere biltyper, som for eksempel D og E segment (som tilsvarer store biler og eksklusive storbiler ifølge EU og ACEA klassifiseringen). I biler brukes det typisk hurtigløpende dieselmotorer med et turtall på opptil 5.500 o/min. Avhengig av biltype og -merke kan motorenes størrelse variere fra tre sylindre og under én liter slagvolum til over ti sylindre og mer enn fem liter slagvolum. I Europa er nå alle nye dieselmotorer utstyrt med direkte innsprøytning (DI). I tillegg har nesten alle turbolading. Stadig strengere utslippskrav i tråd med et økende kraftbehov har ført til innsprøytningssystemer med ekstremt høye innsprøytningstrykk, ofte mer enn 2000 bar.

Tunge lastebiler

Det viktigste kravet for tunge lastebiler er relatert til økonomi og driftskostnader. Det er grunnen til at dieselmotorer med direkte innsprøytning og turbolader er mest utbredt i dette bruksområdet. Det er typisk hurtigløpende motorer med et turtall på opptil 3500 o/min og siden utslippskrav ble innført for alle veibaserte kjøretøy er det mye utvikling i etterbehandling systemer, elektronisk styring og drivstoffinnsprøytning.

Anleggs- og landbruksmaskiner

Anleggs- og landbruksmaskiner er det klassiske bruksområdet for dieselmotorer siden det her legges spesielt vekt på holdbarhet, pålitelighet og enkelt vedlikehold, i tillegg til økonomisk drift. Effekten for disse kan variere fra noen få kilowatt til opptil den tunge lastebiler har. Mange motorer i denne kategorien har fortsatt mekanisk styrte drivstoffinnsprøytningssystemer og er luftkjølte. I motsetning med alle andre bruksområder, hvor vannkjølte motorer er normen, spiller robusthet og enkelhet en fortsatt viktige faktorer her. I motsetning til biler, så stilles det her også langt mindre krav til maksimering av motorens effekt og reduksjon av støy.

Lokomotiver

Lokomotivmotorer, akkurat som marine dieselmotorer, er designet primært med hensyn til kontinuerlig drift og må kunne håndtere dårligere kvalitet på diesel. Størrelsen av motorene kan variere fra en stor lastebilmotor til en mellomstor, middels hurtigløpende, skipsmotor.

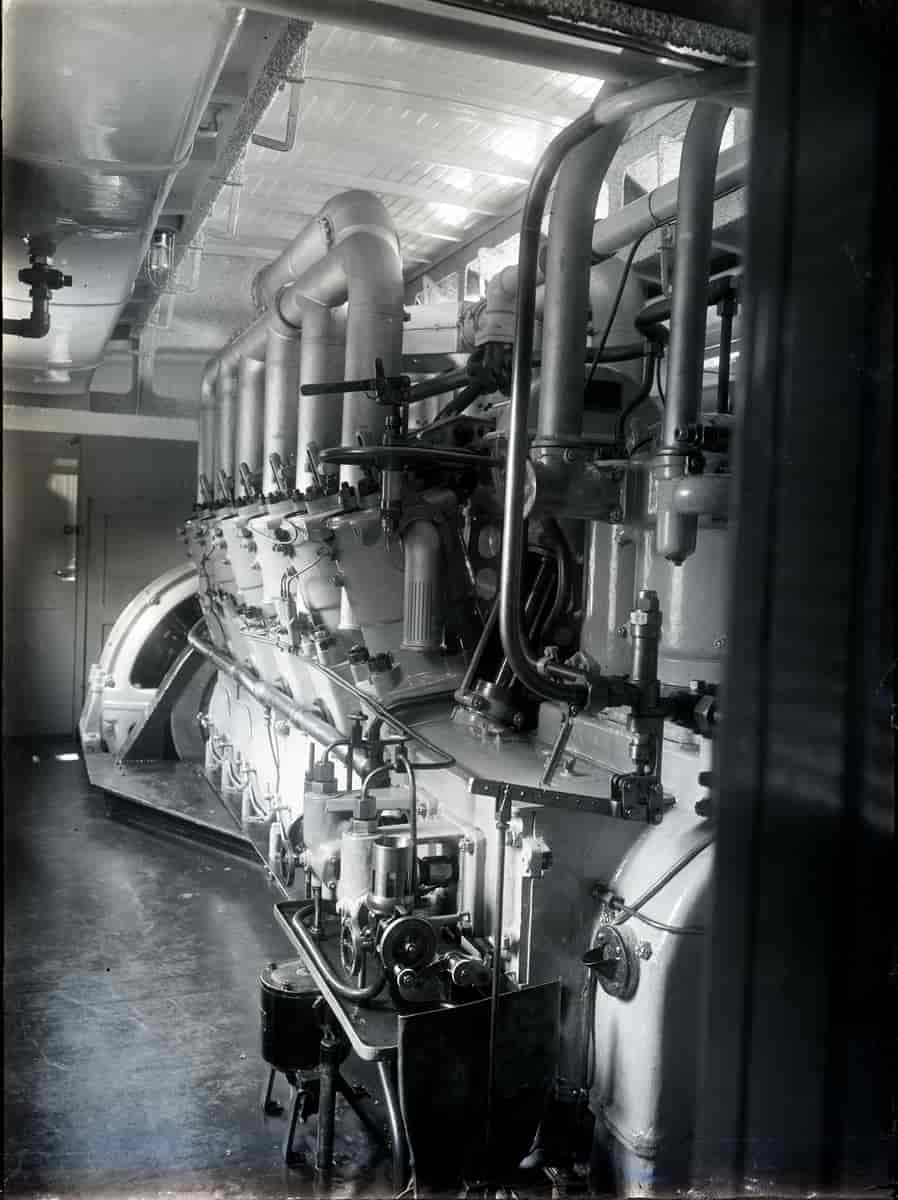

Skip

Krav som stilles til marine motorer er avhengige av typen skip eller applikasjon de er brukt i. For hurtigbåter eller raske marinefartøy for eksempel er fokus nesten utelukkende på motorer med høy spesifikk ytelse. Her pleier man å bruke firetakts middels hurtigløpende til hurtigløpende raske motorer med opptil 24 sylindre og som typisk operer i et turtallsområde mellom 500 og 2000 o/min. Mindre fartøy bruker ofte motorer opprinnelig designet for og brukt i store nyttekjøretøy, men det forutsetter at motorstyring tilpasses til den nye bruksprofilen. I den andre enden av skalaen finner man saktegående totakts motorer designet for pålitelighet og lavt drivstofforbruk i kontinuerlig drift. Turtallet ligger typisk under 300 o/min og de største motorene kan oppnå termiske virkningsgrader på opptil 55 prosent, noe som representerer det høyeste oppnåelige nivået for stempelmotorer. Siden disse motorene vanligvis kjøres på tungolje, kreves det forbehandling av drivstoffet ombord. For å redusere viskositeten til et nivå der drivstoffet kan filtreres og pumpes kan det være nødvendig å varme det opp til temperaturer så høyt som 160°C. Endelig temperatur er avhengig av type og kvalitet av dieseloljen.

Historikk

Rudolf Diesel fikk godkjent sitt første patent på dieselmotoren i 1892. Hans opprinnelige forslag var basert på en modifisert carnotsyklus. Varme ble tilført og ført bort fra arbeidsmediet i sylinderen ved henholdsvis høy og lav konstant temperatur og kompresjon, og ekspansjon av sylinderladningen foregikk tilnærmet uten tilførsel eller bortførsel av varme (det vil si adiabatisk) ved at sylinderen var ukjølt. Han foreslo også en meget høy kompresjon av luften (25 MPa, det vil si over 250 bar) for å gi en høy endetemperatur og derved oppnå den gunstige termiske virkningsgrad han mente dette innebar. Kompresjonen skulle følges av en forbrenning med en så liten brennoljetilførsel at temperaturen under forbrenningsfasen holdt seg tilnærmet konstant.

Denne opprinnelige prosessen var ikke gjennomførbar i praksis, og da Diesel i samarbeid med patentinnehaverne bygde forsøksmotorer, måtte man etter hvert fjerne seg nokså langt fra de tanker som lå bak det første patentet. I perioden frem til 1897 ble den klassiske dieselmotoren utviklet. I denne ble ikke kompresjonstrykket drevet høyere enn det som krevdes for å sikre en effektiv selvtenning av brennoljen. Brennoljen ble blåst inn i sylinderen og finfordelt i forbrenningsluften ved hjelp av trykkluft. I praksis ble brennoljen tilført slik at forbrenningen foregikk ved et nesten konstant trykk som bare lå litt over kompresjonens endetrykk, alt etter innblåsningshastigheten.

Produksjon av trykkluft for innblåsningen krevde tilbygging av en luftkompressor. Dette kompliserte anlegget stjal av motorens effekt og gjorde dieselmotoren uegnet for lavere sylinderytelser. Fra 1920-årene lyktes man i å fremstille innsprøytningssystemer for brennolje til dieselmotorer slik at man kunne oppnå en effektiv forstøvning av brennoljen direkte, og luftkompressoren kunne sløyfes. Metoden tilskrives McKechie fra Vickers i Storbritannia (som fikk patent i 1910). Motortypen som i begynnelsen ble kalt kompressorløs dieselmotor, var i forhold til kompressor-dieselmotoren betydelig enklere, hadde et lavere brennoljeforbruk og et utvidet bruksområde fordi motorene kunne bygges mindre og mer hurtigløpende. Den klassiske kompressor-dieselmotor forsvant derfor ut av produksjon.

De første dieselmotorene var grovbygde, og det var en fremmed tanke at dieselprinsippet kunne brukes i biler. Mulighetene var derimot store for stasjonær drift. Allerede i 1898 ble den første dieselmotoren montert i en fabrikk, og året etter ble verdens første dieseldrevne kraftverk åpnet i Kiev.

På slutten av 1990-tallet har man sett en overgang fra forkammer- til direkteinnsprøytningsmotor (DI-motor) i bruksområder som for eksempel lette og tunge kjøretøy. Forkammermotorer brukes fortsatt i såkalte små applikasjoner som sittegressklippere eller spesielle anleggsmaskiner.

På forkammermotoren har topplokket et ekstra forbrenningsrom, det såkalte forkammer. Forkammeret er forbundet med sylinderen og hovedforbrenningsrommet via en buet kanal kalt tenningspassasjen. Under luftfyllingen trekkes luften inn i sylinderen på vanlig måte, men under kompresjonstakten presses luften ut av sylinderen og inn i forkammeret. På grunn av kammerets utforming og tenningspassasjens form og plassering, settes luften i kraftig rotasjon. Like før stempelets øvre vendepunkt sprøytes drivstoffet inn i forkammeret ved et trykk på 100–150 bar.

Innsprøytningsventilene starter innsprøytningen med en tynn drivstoffstråle som øker i volum etter hvert. Dette gir en mykere og mer stillegående forbrenning enn i DI-motorene. Det brennende drivstoffet spyles ut gjennom tenningspassasjen og ut over stempeltoppen. Den resterende forbrenningsluften i stempeltoppen understøtter siste del av forbrenningen.

Innsprøytningssystemet i forkammermotoren sammen med strømningsmotstand i tenningspassasjen fører til at forbrenningstiden i disse motorene er lengre enn i de kraftigere DI-motorene. Kort forbrenningstid må imidlertid veies opp mot mer forbrenningsstøy og vibrasjoner i DI-motorene. På disse motorene er drivstofforbruket 20 prosent lavere enn i forkammermotorene, mens forkammermotorene har en mer komplett forbrenning, og avgassene er derfor renere enn fra DI-motorene.

Les mer i Store norske leksikon

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.