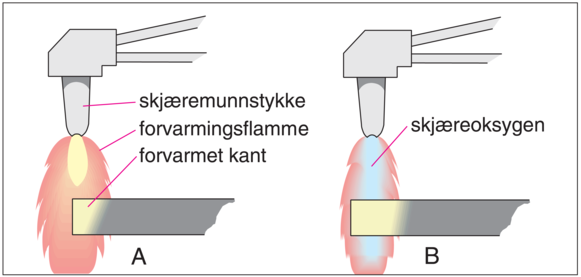

De første metodene som ble utviklet (omkring 1900) var oksygenskjæring og bueskjæring. Ved oksygenskjæring kan nesten bare alminnelige konstruksjonsstål skjæres. Men her er behovet stort, og det er mulig å skjære stål i store tykkelser med betydelig hastighet og gode snittflater. Ved bueskjæring smeltes materialet vekk av en elektrisk lysbue. Metoden kan brukes på de fleste metaller, men gir brede og ujevne snitt og brukes derfor lite, og helst til grovt arbeid som oppdeling av skrap, og lignende.

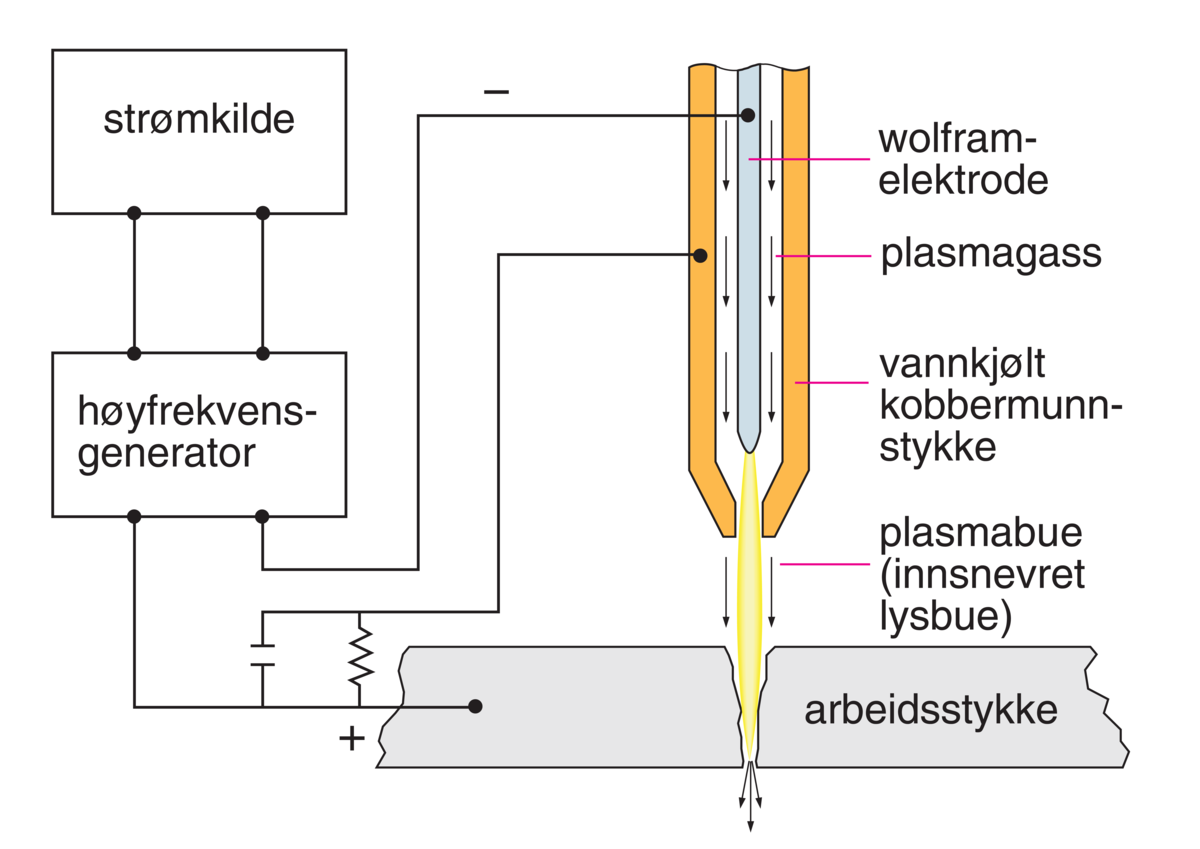

Videreutvikling av bueskjæring etter andre verdenskrig gav plasmaskjæring, som gir snitt av tilnærmet samme kvalitet som oksygenskjæring, og som dessuten kan brukes på de aller fleste metaller. For alminnelig konstruksjonsstål over 50–60 mm tykkelse er oksygenskjæring nesten enerådende, men for mindre tykkelser har plasmaskjæring betydelig større skjærehastighet, og snittflatene er etter hvert blitt meget gode.

Etter midten av 1980-årene har laserskjæring fått betydelig anvendelse. Varmekilden er da en fokusert lysstråle fra en kraftig laser (se laserbearbeiding). På tynne plater av de fleste metaller oppnår man vesentlig finere snitt og større nøyaktighet og skjærehastighet enn med plasmaskjæring. I tillegg kan man med laser skjære elektrisk ikke-ledende materialer som plast og tre.

Av metoder avledet av oksygenskjæring og bueskjæring kan nevnes furebrenning og kullbuemeisling. Furebrenning utføres med en skjærebrenner med bøyd munnstykke slik at materiale fra godsoverflaten kan fjernes. Furebrenning brukes for eksempel til å ta opp sveiser med feil for reparasjon, og til oppfuring av baksiden av sveiseforbindelser før bakstreng sveises. Kullbuemeisling har stort sett samme anvendelse som furebrenning, og begge metoder brukes i verksted- og verftsindustrien.

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.