Settherding er en metallurgisk prosess som anvendes for å lage produkter av stål med en hard og slitesterk overflate, kombinert med en seig og slagfast kjerne.

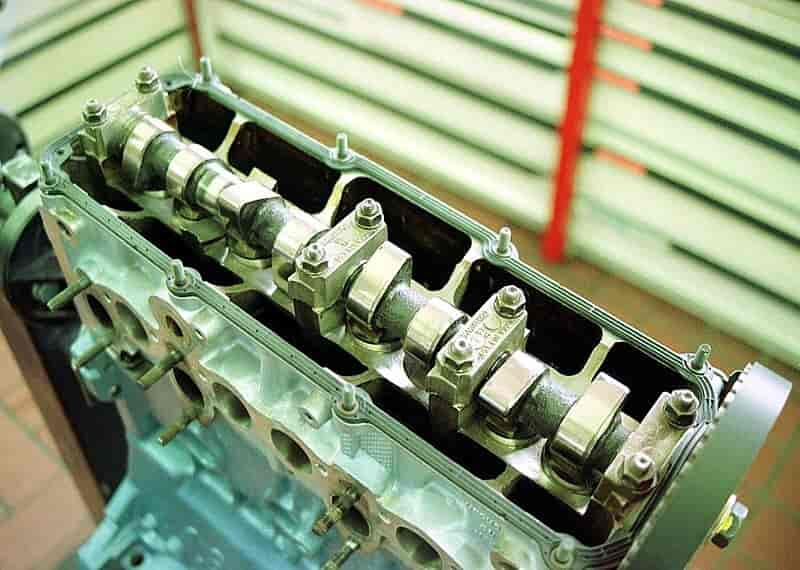

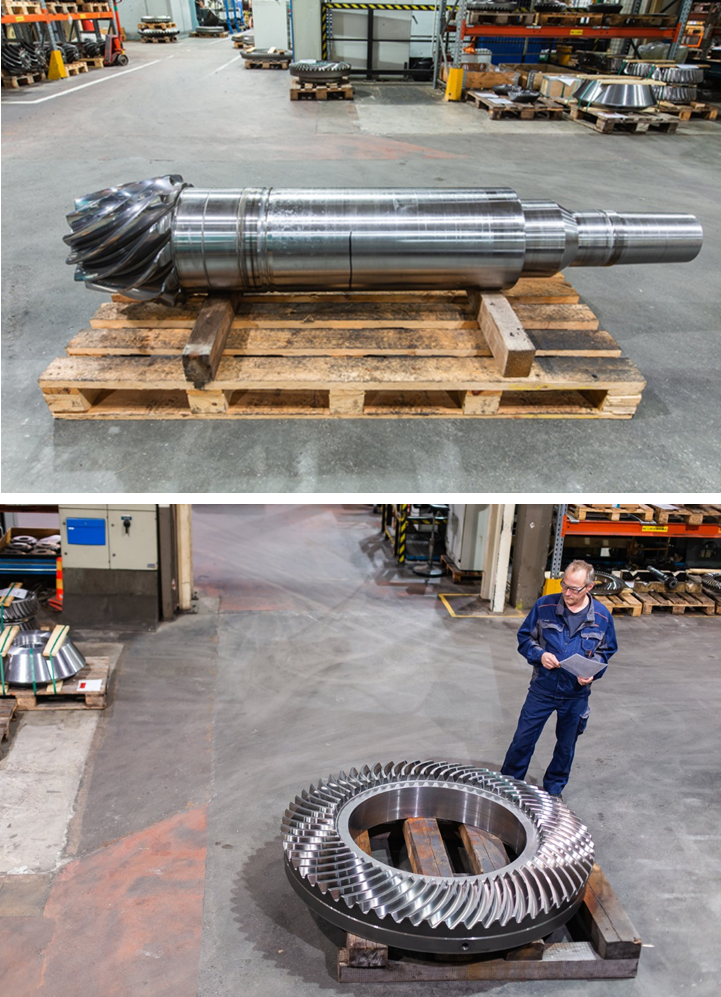

Dette er krav som stilles til komponenter hvor overflaten utsettes for mye slitasje på grunn av kontakt med en annen metallflate, samtidig som godset innenfor må være tilstrekkelig seigt til at det ikke oppstår brudd hvis en overbelastning skulle inntreffe. Eksempler på slike komponenter er tannhjul, lagerforinger, snekkedrev, muttere og bildeler som kronhjul og kamakslinger.

Den harde overflaten øker også stålets utmattingsmotstand, og settherding kan derfor benyttes til å produsere deler som utsettes for lastvekslinger, for eksempel drivakslinger i biler, som utsettes for bøyutmatting.

Settherdingsprosessen består av karburisering (oppkulling) ved høy temperatur av et stål som i utgangspunktet har et lavt karboninnhold, etterfulgt av bråkjøling som fører til at overflaten herdes til martensitt. Til slutt anløpes martensitten. Metoden anvendes på lavkarbonstål og på lavlegerte stål legert med nikkel, krom og/eller molybden.

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.