Strekkprøving blir gjort for å fastlegge styrken til duktile materialer, spesielt metaller. Prøvingen gjør det også mulig å kvantifisere stivheten og duktiliteten til metallene.

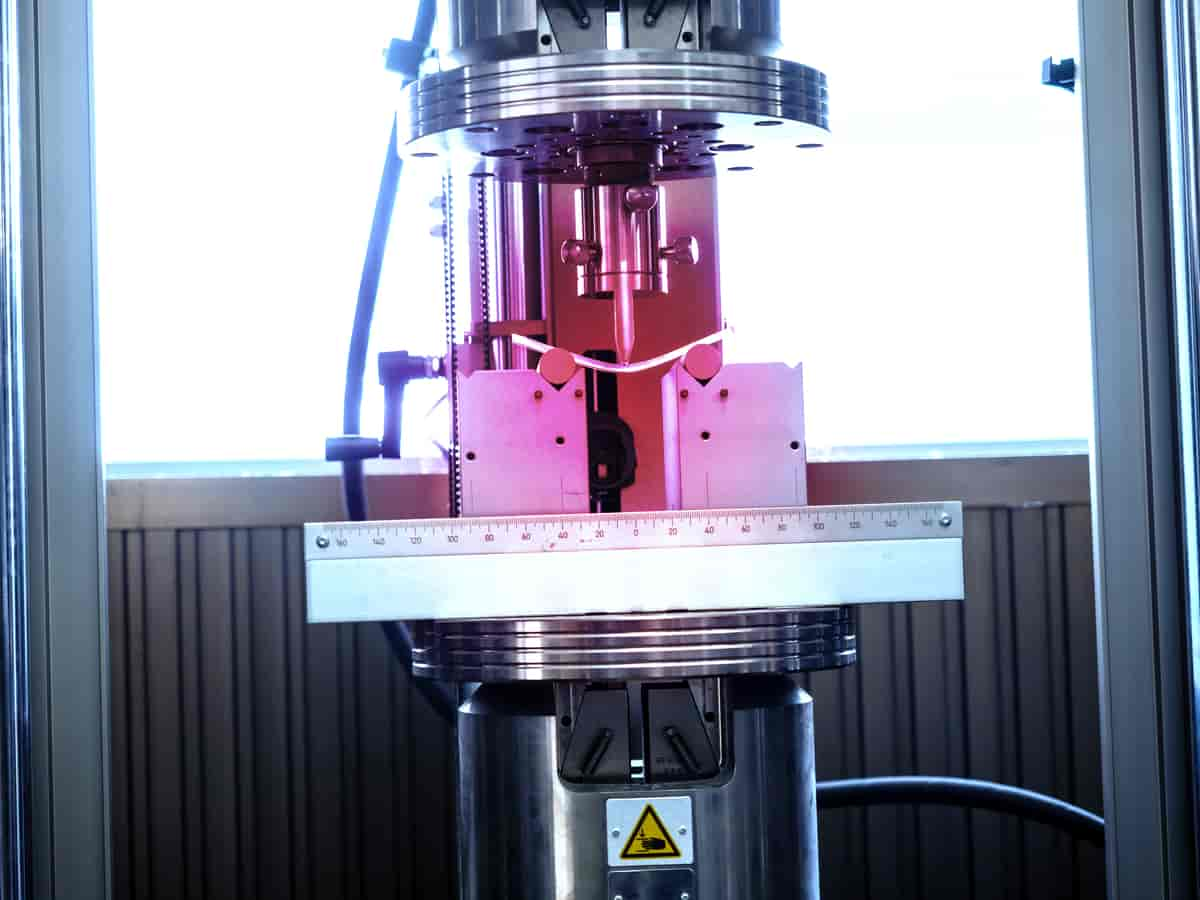

Strekkprøving foregår ved at en prøvestav, som er lang i forhold til tverrsnittet, blir spent inn i en strekkprøvemaskin. Prøvestaven blir tilført en stadig økende strekkraft i aksialretningen. Kraften og forlengelsen blir målt kontinuerlig under prøvingen og spenningen og tøyningen blir regnet ut. Spenningen har benevningen MPa.

I begynnelsen blir staven elastisk deformert. Elastisk deformasjon er formforandring eller dimensjonsforandring som forsvinner ved avlastning. Staven responderer på samme måte som en spiralfjær. Når kraften øker, blir staven lengre. Om kraften forsvinner, får staven tilbake den opprinnelige lengden.

I det elastiske området er forlengelsen proporsjonal med kraften. Er den elastiske forlengelsen liten, er materialet stivt. Er forlengelsen stor, er materialet mykt. Stivheten blir angitt med elastisitetsmodulen, eller E -modulen. Et stivt materiale har høy E-modul. E-modulen til stål er tre ganger så høy som E-modulen til aluminium. Tenk på to fjærer med identisk form, en av stål og en av aluminium. Om vi belaster fjærene med lik kraft, forlenges aluminiumfjæra tre ganger så mye som stålfjæra. Når vi fjerner lasten, er fjærene igjen like lange.

Når kraften overstiger en grense, blir prøven varig forlenget. Forlengelsen, som ikke lenger er proporsjonal med kraften, består nå av en elastisk og en plastisk del. Dersom vi avlaster, beholder prøvestaven den plastiske forlengelsen, men ikke den elastiske. Plastisk deformasjon er formforandring eller dimensjonsforandring som ikke forsvinner ved avlastning.

Spenningen der proporsjonaliteten mellom kraften og forlengelsen opphører, kalles elastisitetsgrensen. Et sterkt materiale har høy elastisitetsgrense. Et svakt materiale har lav elastisitetsgrense.

I karbonstål oppstår det et fall i spenningen ved elastisitetsgrensen. Vi sier at materialet flyter og den tilhørende spenningen kalles flytegrensen. Flytegrensen inngår i dimensjoneringsarbeidet for stålkonstruksjoner, og er så viktig at den danner basis for europeiske betegnelser for konstruksjonsstål. Betegnelsen S235 betyr konstruksjonsstål (Structural steel) med garantert flytegrense 235 MPa.

Andre materialer, som for eksempel aluminium, mangler markert flytegrense. Da erstattes flytegrensen med spenningen som gir prøvestaven 0,2 prosent varig forlengelse. Spenningen kalles 0,2-grensen.

Til slutt ryker staven. Stavens plastiske forlengelse etter brudd er et mål for duktiliteten til materialet. Det motsatte av et duktilt materiale er et sprøtt materiale.

Plast, keramer og kompositter kan strekkprøves på samme måte som metaller, men det er en del signifikante forskjeller på resultatene. Plast deles inn i termoplaster og herdeplaster. Termoplastene inneholder lange kjedemolekyler der atomene innen hver kjede er bundet sammen med sterke kovalente bindinger. Kjedene er bundet til hverandre med svake bindinger som lett kan brytes. I herdeplastene er atomene bundet sammen i nettverk med sterke bindinger i alle retninger. Kjedemolekylene i termoplastene gjør at E-modulen, altså stivheten, er mye lavere hos termoplastene enn hos herdeplastene. Dessuten er bruddforlengelsen mye større hos termoplastene enn hos metallene. Sammenligner vi ren aluminium med termoplasten polyetylen, er bruddforlengelsen til aluminium cirka 50 prosent, mens bruddforlengelsen til polyetylen er 350 prosent. Keramer viser ingen plastisk deformasjon under strekk, bare plastisk.

Kommentarer

Kommentarer til artikkelen blir synlig for alle. Ikke skriv inn sensitive opplysninger, for eksempel helseopplysninger. Fagansvarlig eller redaktør svarer når de kan. Det kan ta tid før du får svar.

Du må være logget inn for å kommentere.